第21回

単体分離と選別結果の関係 ④

~選別結果に対する誤解~

選別結果に対する誤解

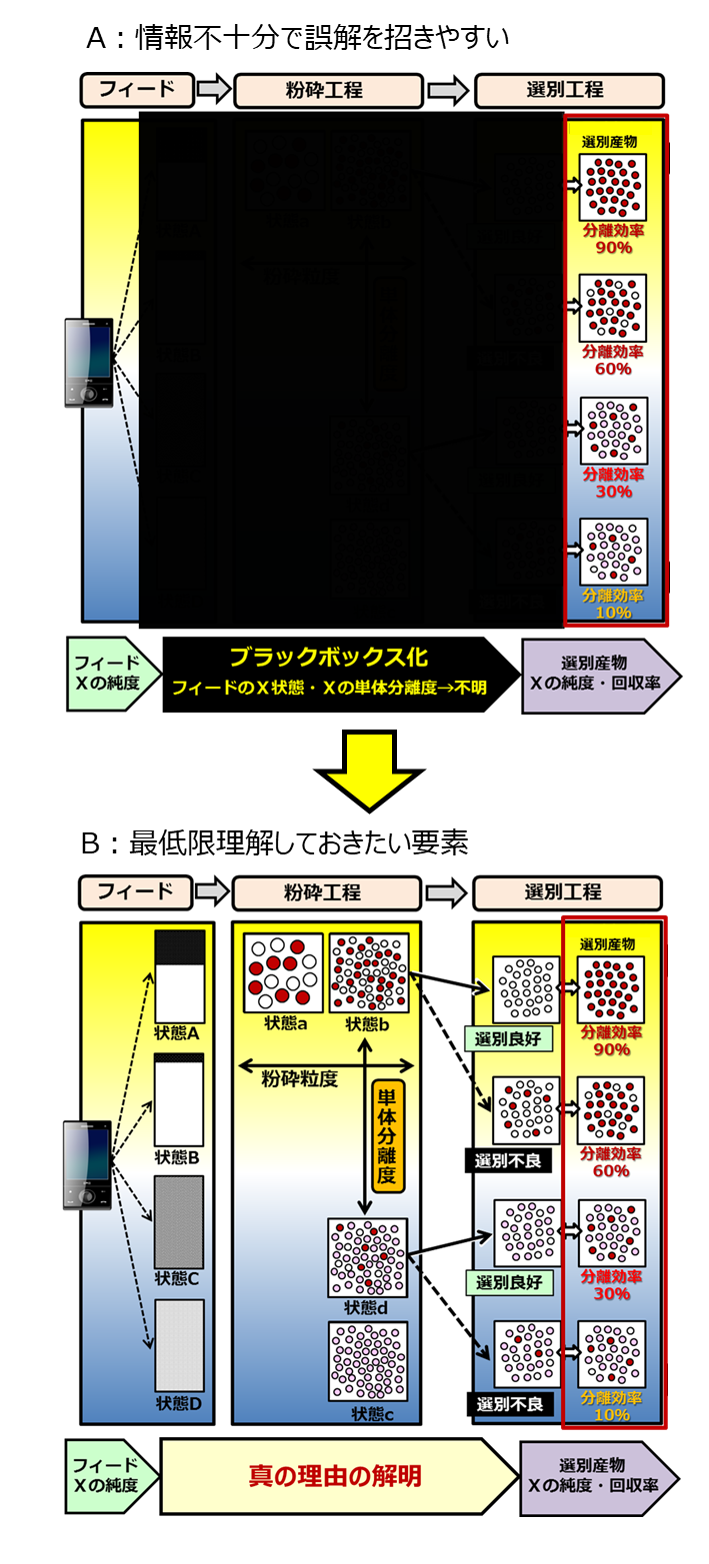

これまで、物理選別工程の良否を判断する要素や、得られた数値の意味などについて述べてきた。しかし、現実のリサイクル工場では、これらの数値を網羅的、かつ、定常的に認識されることはほとんどないと言っても良い。分析には人手やコストを要するということが主な理由だが、確立された分析法がないため、そもそも認識されていないというのが実情である。このため物理選別工程で本来得るべき情報の多くはブラックボックス化しており、得られるわずかな情報から誤った判断に陥ることがしばしば起きる。例えば、図3.1.5のように、フィードとなる廃製品を粉砕工程で砕いて単体分離させ、選別工程で分けて最終産物を得るという、単純化した物理選別工程で考えてみる。普通は、図のAのように、途中段階の粒子状態や、選別装置内の各粒子の運動をなどを分析することはなく、選別した結果として得られる回収率や純度が評価される。万能ではないものの、ここはぜひ、分離効率で評価してほしいというのが前回までの話である。ここでは分離効率で評価したとき、その結果をどう解釈するかを考えてみる。

図3.1.5 物理選別工程の入手情報と選別結果に対する誤解

例えば、様々なケースにおいて、分離効率10%~90%までの結果が得られたとする。分離効率90%であれば、組まれた物理選別工程は良好に作用していて、そのまま利用されるであろう。分離効率60%でも、選別は相応にうまくいっていて、状況によっては満足なレベルと言えるかもしれない。一方、分離効率10%や30%では、純度が不十分であるとか、ロスが多いなどを実感し、改善しようと考えるであろう。この時なぜか、多くの方が「選別工程がうまくいっていない」と思いがちで、様々な選別機のデモ試験をするという試行錯誤が始まる。一例として、ブラックボックスの中身が、図のBのような関係性であったとして考えてみる。この図の通りであったならば、分離効率60%のときは粉砕工程における単体分離は非常にうまくいっていたものの、選別工程が不良であったため60%に留まっていることになる。つまり、ここで満足せずに、選別工程を改善すれば、分離効率は90%まで改善できたはずである。分離効率30%のときは、単体分離が不良であったが、その後に精度の良い選別を行って、なんとか30%を確保できたことを示している。この状況では、粉砕方法を再検討すべきであり、様々な選別機を試してみても分離効率の改善は期待できない。分離効率10%のケースでは、選別機の試行錯誤で30%程度に改善されることは期待できるが、それ以上を目指すなら、粉砕工程も見直さなければならない。

最終産物は選別機から得られるため、どうしても選別機の適否・精度に理由があると考えがちとなる。特に、分離効率60%の選別が不良であり、30%の選別が良好であるという考えには、中々至りにくい。ブラックボックス化した要素を、合理的に分析する手法が確立されていないことが最大の原因であるが、明快な情報を得られなくとも、粒子を目視で、あるいは顕微鏡やSEM-EDXで分析するとその片鱗は捉えることができる。図のBは一例であるので「真の理由」の在り方は様々であるが、この片鱗から、ブラックボックスの中身の推定を試みることが、物理選別工程の精度を速やかに改善するためには重要となる。