人力によるスピニング加工(へら絞り)では,へら棒を介して作業者に伝わる力の感覚が特に重要な役割を果たす.一方でNCスピニングマシンでは,加工ローラはサーボ機構により位置制御されており,力の感覚は持たない.それらの間を埋めるものとして,力フィードバック制御を導入し,ローラに装着した力覚センサで加工力を検出して,ローラを押す力をアクチュエータで制御することを考えた.

スピニング加工は,ローラの接触している点だけが局所変形する,逐次的な成形プロセスのため,他の塑性加工と比べて加工力がはるかに小さい.何トンもの力が必要なプレスと異なり,ちょうど既存のロボット技術で扱いやすいレベルの力である.またローラの動きが自在で,複数軸を扱う点でもロボットの運動制御技術を活用できる.

スピニング加工における種々の加工条件のうち,従来型のスピニングマシンの制御という観点から特に設定が面倒なのは,成形型と加工ローラの間の隙間である.通常,隙間は成形後の製品の肉厚と正確に一致するように制御する必要がある.隙間が大きすぎると,しわが発生しやすく,製品が型に密着しないため形状精度が劣化する.また加工限界も下がり,破断が生じやすくなる.逆に隙間が小さすぎると,加工力が著しく大きくなり,材料の流れによって製品が歪む場合もある.薄い板を加工する場合は,適切な隙間の許容範囲も狭くなる.

そのために,あらかじめ成形型に対するローラの相対位置を精密に位置合わせしておかなくてはならない.また型の断面形状も正しく把握する必要がある.さらに,加工力が加わった状態でローラの目標経路を正確に追従しなくてはならない.装置の剛性が低い場合は,加工力によるたわみで設定したとおりの隙間が実現できない恐れもある.

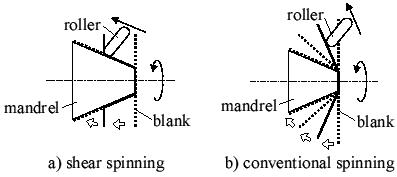

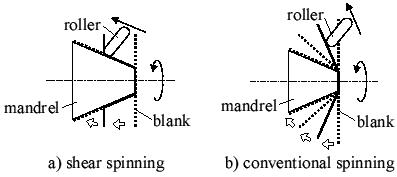

上図a)のような単純な円錐形のしごきスピニングならば,簡単な式で成形後の肉厚が計算できる.しかし複雑な形状では,肉厚分布を正確に予測することは難しい.また,1パスのしごきスピニングではなく,上図b)のように素材を段階的に変形して型に沿う形状に成形する多サイクル絞りスピニングでは,最終的な肉厚分布の予測はさらに困難になる.

スピニング加工の現場で,座標を数値で打ち込む普通のNCよりも,教示再生方式が好まれる理由の一つはここにある.教示再生方式では教示時の現物合わせとなるため,ローラの厳密な位置合わせや経路指定が不要になる.ただし,それで適正な隙間が得られるかどうかは,教示を行う作業者の技量に依存する.

このような隙間の設定の問題は,加工ローラを位置制御するために生ずる.機械によるスピニング加工の難しい点は,成形型とローラの動きの両方が形状を与えていて,そのどちらもが硬いことだ.人力の場合は,硬い成形型に工具を柔らかくなじませて押し付けることができる.筆者も人力のへら絞りを体験したことがあるが,製品の内側に成形型が当たっているかどうかは,へら棒ごしの手応えの変化で素人でも感じ取ることができた.人間は元々そういう力加減が得意なようだ.

力フィードバック制御は,人間のそうした能力を機械の上で実現するものだとも言える.製品の目標形状は素材を成形型に密着させることで得られる.そこで,型とローラの間に製品肉厚分の隙間を設けるのではなく,適切な力で素材を成形型に押し付けてやればよい.

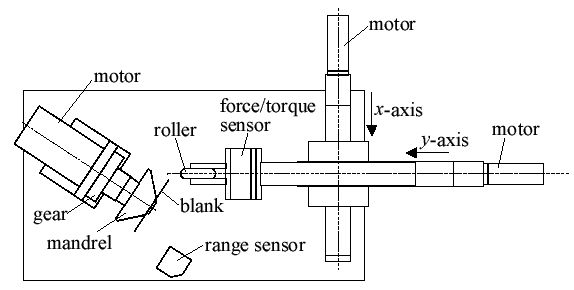

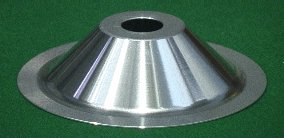

上図のような簡単な装置を用いて,力制御によるスピニング加工の実験を行った.x軸,y軸の直動送りと主軸の回転はDCサーボモータで駆動する.加工ローラは工具鋼で,直径70mmである.ローラ取付部に6軸力覚センサを装着する.素材は直径120mm,厚さ0.8mmのアルミニウム円板である.半角45°の円錐状の成形型を用いた.加工方法は最も単純な1パスのしごきスピニングである.

力制御の手法としては,位置/力ハイブリッド制御を用いた.位置/力ハイブリッド制御とは,作業において位置を制御すべき方向と力を制御すべき方向を定義し,それぞれに関して位置制御と力制御を同時に行う制御方式である.上図のように位置制御と力制御のフィードバックループを構成し,座標変換により各アクチュエータに駆動力を分配することによって実現される.

成形型側面に平行なローラ送り方向Xに関しては位置制御により一定速VXで加工ローラを移動させる.成形型側面に対する法線方向については加工ローラの押し付け力 FYが一定値FYdとなるように制御する.

上図に力制御を用いた加工結果の一例を示す.しわなどの欠陥が発生することなく加工が完了している.

力制御によりスピニング加工ができることは分かったが,問題は具体的にどのような力でローラを押し付ければ良いかということである.そこで次に,ローラの送り速度VX,成形型の回転速度ω,ローラの押し付け力FYを変化させて多数の成形を行い,加工パラメータの変動による加工特性の変化を調べた.

その結果,ローラの押し付け力FYが一定の場合,ローラ送り速度VXおよび成形型の回転速度ω については,それぞれ単独ではなく,成形型1回転あたりのローラ送り量ΔX(=VX/ω)が,成形結果を左右することが分かった.この点は位置制御による通常のスピニング加工と同じである.

また,ローラ押し付け力FYが不足の場合は成形に失敗するが,ある値以上の力でローラを押し付ければ,かなり広い範囲でほぼ同程度の良好な成形結果が得られる.素材を成形型に密着させるのに必要な押し付け力と,ローラと型の間で素材が潰れて材料の流れが生じる押し付け力との間には,相当の幅があるようだ.したがって,力制御はそれほど厳密なものではなくても良い.

以上のように,力制御を用いれば,成形型とローラの隙間の面倒な設定を省いてスピニング加工が行える.微小な隙間の設定は比較的ラフな押し付け力の設定に置き換えられる.ローラと型の厳密な位置合わせは不要であり,押し付け力の設定は装置の剛性の影響を受けない.また本手法はしごきスピニングだけでなく,絞りスピニングの最終段階で型に素材を密着させる場合にも有効と考えられる.

技術資料