同期スピニングの原理とパイプの加工例

丸物製品の成形のみに限定された従来のスピニング加工の枠組みを越えて、楕円や多角形など異形断面を含む三次元立体形状が成形可能なスピニング加工法の研究開発が進んでいる。素材形状と製品形状に対応して様々な加工法が展開され、また三次元CADモデルのデータから一括して工具軌道が計算できるようになった。多品種少量生産や特注品に適した金属製品の成形方法として今後の産業応用が期待される。

金属の塑性加工法の一つにスピニング加工がある。古くからある「へら絞り」と同じ原理で、板やパイプなどの素材をモーターで回転させ、ローラー工具を押し付けながら動かして目指す形に変形する。スピニング加工機は基本的に旋盤と同じ構造で、ローラーを駆動する平面2軸とワークを回転させる主軸からなる。工具位置を数値制御して形状を作り出す点では、塑性加工を行う工作機械と考えても良い。作業者がジョイスティックでローラーを操作して成形を行い、記憶した軌道を再生して生産を行う教示再生方式がしばしば用いられる。

スピニング加工は金型がオス側一個だけで、型を使わない場合もあるので、プレス加工と比べ型コストが低い。そのため、多品種少量生産、特注品や製品開発における試作などに威力を発揮する。一方で、自動車部品やステンレス水筒などの量産にも適用される。また型代がかさむ大型部品や、プレス加工が難しいパイプの成形などにも有利だ。切削と違って切り屑が出ず、素材を薄く延ばせるので材料費の節約にもなる。ローラーが当たっている箇所だけが局所的に変形するため加工力が小さく、装置が小型で騒音・振動も少ない。

スピニング加工ではワークを回転させながら加工するため、従来は断面が円形の製品に限られていたが、近年、楕円・偏心・多角形などの異形断面を成形するスピニング加工法の研究開発が進んでいる。これまでプレス加工や板金溶接で作っていた三次元立体形状が自由に成形できれば、スピニング加工の用途はさらに広がると予想される。

パイプの縮径はスピニング加工の代表的な用途の一つで、自動車排気系部品の製造などに使われる。この場合、チャックでワークを主軸に固定するだけで金型は用いず中空のまま成形することが多い。丸いパイプを丸く絞るだけでなく、偏心/傾斜/異形断面など形状の多様化へのニーズも強い。パイプを偏心/傾斜形状に成形する方法としては、株式会社三五による加工法が実際の部品生産にも適用されている。ローラー工具をパイプの周りに公転させ、公転径を縮めながら公転軸をパイプの中心軸に対し相対的に移動・回転して管端を偏心/傾斜させる。

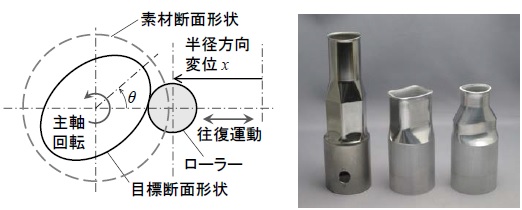

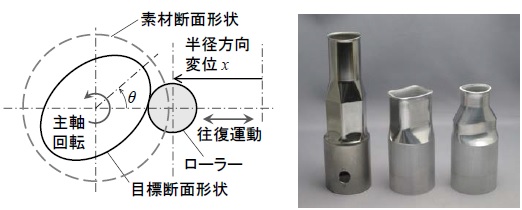

産業技術総合研究所では、円形断面のみでなく楕円や多角形などの異形断面にも対応できる加工法として、同期スピニングの研究を進めてきた。ワークの回転角に同期してローラー工具を半径方向に往復させ、ローラーとワークの接触点が作りたい断面形状を描くように制御する。一方、主軸方向に沿って断面形状を変化させ、ワーク全体を所定の形状に成形する。

同期スピニングには加工機の数値制御を用いる。ワークの回転角とローラーの位置を同時に指定するために、主軸も回転角を制御できるサーボモーターで駆動する。ローラーの半径方向位置、ローラーの主軸方向位置、主軸回転角度の3つの座標からなる点列をNC指令として加工機に与える。点列間を指定された速度で順次結ぶ直線補間の機能で、主軸とローラーを同期させた動作を生成する。

製品および素材の形状データ、主軸回転数やローラー送り速度などの加工条件からNC指令を計算する加工支援ソフトを作成した。製品を輪切りにした、いくつかの代表的な断面から製品の形状データを構成する。ワーク1回転を多数に分割し、それぞれの角度でローラーが製品に接触する位置の座標で各断面の形状を表わす。楕円形や多角形など基本的な断面形状については、円形のローラーとの接触位置を平面内で幾何学的に計算するテンプレートを用意した。

同期スピニングの原理とパイプの加工例

最近では、三次元CADで作られた立体モデルから工具軌道のNC指令を自動生成する方法(3Dスピニング)を開発している。従来の丸物のスピニングは軸方向の直径変化を指定する2次元の加工、同期スピニングは異形断面の目標形状を積み上げる2.5次元の加工だったが、3Dスピニングでは断面だけでなく軸方向の連続的な形状変化も自在に指定できる。CADから出力されるSTL形式などのポリゴンデータとローラーの接触位置を計算する。切削加工での工具補正に相当するが、工具が球形ではなくリング状のローラーなので、工具形状を幾何学的に考慮して接触点を探索するアルゴリズムが必要だ。製品形状を汎用のCADを用いて表現できるため、複雑な形状でも設計データから統一的な手順で工具軌道が計算できる。製品の設計図面を忠実かつ効率的にNCプログラムに反映可能だ。

三次元モデルのCG画像と3Dスピニング加工例

スピニング加工で板材を成形する場合、素材を金型に押し付けて密着させれば、金型と同じ形状の製品が作れる。異形断面を含む三次元立体形状も、目標形状の金型があれば力制御で成形が可能だ。金型の半径方向にはローラー工具を力制御して、押し付け力を適切な値に保つ。一方、主軸方向には、ローラーを一定速度で送り制御する。金型を回転させるとローラーは金型の形状に倣って動き、間に挟まれた素材を型に密着させる。その結果、金型と同じ三次元立体形状の製品が成形できる。

産業技術総合研究所と株式会社大東スピニングが共同開発した力制御スピニング加工機では、ワーク半径方向の軸をリニアモーターで駆動している。リニアモーターは伝達機構を介さずに推力を直接駆動対象に加えるため、モーター電流でローラーの押し付け力が制御できる。また本機では金型を用いて前述の同期スピニングも実行できる。リニアモーターは加減速が速く、金型の回転数を上げても工具の往復運動が追従可能なため、加工時間が短縮できる。同期スピニングの場合は、加工の前に力制御でローラーを金型に押し付け、その位置を自動で計測する機能により金型断面の形状データを取得する。この方法は現物の接触による計測のため工具補正の計算が不要となる。

スピニング加工で板材を成形する場合、素材を金型に押し付けて密着させれば、金型と同じ形状の製品が作れる。異形断面を含む三次元立体形状も、目標形状の金型があれば力制御で成形が可能だ。金型の半径方向にはローラー工具を力制御して、押し付け力を適切な値に保つ。一方、主軸方向には、ローラーを一定速度で送り制御する。金型を回転させるとローラーは金型の形状に倣って動き、間に挟まれた素材を型に密着させる。その結果、金型と同じ三次元立体形状の製品が成形できる。

力制御スピニングの原理と板材からの加工例

力制御スピニング加工機

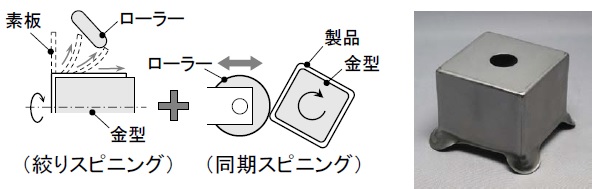

さらに、容器や筐体など需要の多い箱型の形状を一枚の板から成形できる加工法も開発した。ローラーを製品の形状に沿って1パスで動かして成形を行う場合、製品側面の板厚は、主軸に対する側面の傾きが小さくなるほど薄くなる。側面が主軸に平行な箱型の形状では、破断が生じて1パスでは成形できない。そこでローラーを何回も往復させてワークを徐々に変形する絞りスピニングと、異形断面のための同期スピニングを組み合わせる。製品形状と素板形状に対しワークの段階的な変形を表わす多サイクルの絞りパスを与えて、補間計算により工具軌道を求めた。

同期絞りスピニングと箱型形状の加工例

スピニング加工は塑性加工の中では比較的マイナーな加工法だが、近年発展したロボット制御技術の知見を利用すれば、製品形状の自由度が格段に高まる可能性を秘めている。現在、より多様な形状を精度高く成形するための加工ノウハウの蓄積と、加工時間を短縮するための応答性の高い加工機の開発に取り組んでいる。