3Dプリンタの使用記録(2)ここでは3Dプリンタの使用記録を載せます。 機器の概要についてはこちらをご覧ください。 使用例:液晶ディスプレイの支柱の補修液晶ディスプレイの支柱が破損してしまったので、3Dプリンタを使って補修してみました。 下図が破損した支柱上部の写真です。 ディスプレイと支柱を可動式の金具で接続するためのネジ穴付きボスとリブが割れています。

この支柱を上から20mmのところでカットしました。

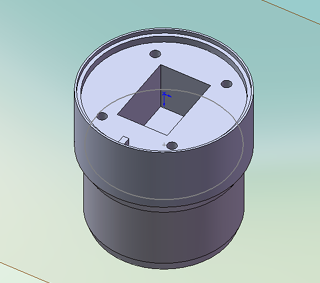

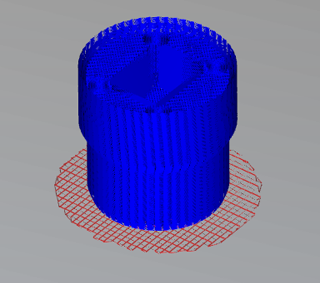

破損していてカットした部分を置き換える部品を、3Dプリンタで作成しました。 下図左が、CADでモデリングした最終データです。 支柱の空洞に下側をはめこんで、上側はネジで金具と締結します。 Solidworksで作成してからSTLファイルを出力しました。 下図右が、3Dプリンタ付属のソフトウェアでSTLファイルを読み込んで、 自動で造形用のデータに変換したところです。赤い部分は土台で、青い部分が本体です。 今回は機械的強度が必要なので、本体の材料をABSにしました。

次が完成品の写真です。白のABSで、細かい部分の様子が写真ではわかりにくいので、 上からの写真も載せます。

以降は組立の様子と完成形の写真です。 下図左のように金具を取り付け、下図右のように支柱に差し込んでディスプレイを取り付けます。

金具を覆う部品を取り付けたら完成です。

以上のように、金具を取り付ける部分では溝やネジ穴などの位置を調整する必要があり、 支柱に差し込む部分では力を入れてギリギリ入るぐらいの寸法にする必要がありました。 そのため、造形しては確認し、またデータを修正するという作業をしており、 実際に完成するまでに結構時間がかかっています。 思い立って作業を開始してから1週間以上かかりました。 下図は完成までに作成した10個の試作品です。11個目で完成しました。 前列の左から古い順に並んでいて、右奥が最後の試作です。 始めの方でも1個造形するのに2時間以上、後半は1個で3時間近くかかりました。 始めは支柱にピッタリのサイズにしようと段を付けていましたが、 それだとサポート部分の造形が必要で時間がかかったので、段はあきらめてテーパにして、 サポートなしで造形できるデータに変更しています。 先に金具を固定する部分を調整して、次に支柱に差し込む部分を作成しました。 ネジ穴などの位置調整は意外にすぐできて、支柱に差し込む部分で苦労しました。 データと造形物の寸法は完全に一致しなくて、少しでも隙間があるとディスプレイを取り付けたときに グラグラして危険でした。 そのため、完成品ではかなりの力でやっと差し込めるぐらいの寸法にしています。

完成しましたが、強度的に大丈夫なのかがいまいち不安なので、 安全を確保した上で耐久試験(長期間様子見)をしてみようと思います。 (2013-10-08追記)半年ほど経ちましたが、特に問題なさそうです。 (2014-01-30追記) 2014年に入ってから、ディスプレイが傾いていることに気付きました。 荷重が集中しそうな支柱の縁に亀裂が入って径が広がり、隙間ができてしまったようです。 いじっていたら亀裂がさらに広がって、自立できなくなってしまいました。下の写真では本で支えています。

この状態で放ってはおけないので、支柱に挿し込んでいる部分の長さを増やした部品を作成して、 とりあえず倒れないようにしました。亀裂はそのままなので傾いていますが、自立しています。 ちなみに、前の部品は3時間程度で造形しましたが、今回の部品は5時間程度かかりました。

この問題は、亀裂が進展しないように支柱側を補強するなどしないと本質的には解決しませんが、 この支柱は長さを縮めると縁の径が広がらないように外側の支柱でロックされる構造になっているので、 その状態でまたしばらく様子を見てみます。 この時点での教訓としては、やはり機械的強度が必要なモノの補修では、 事前に考慮すべきことがいろいろあることが実感としてわかりました。 今回の例で言うと、ABSで作成した補修部品そのものにはまだ問題が生じていませんが、 支柱側で荷重を受ける部分の補強や補修部品の長さの設定など、 亀裂の発生を当初から考慮していれば決め方が違ったものになったかもしれません。

作成日 2013-04-24

最終更新日 2014-01-30

|