コーティング(表面処理)法の高度化に関する研究

新たに立ち上げた先進コーティング技術プラットフォーム(Advanced Coating Technology Platform:ACT-P)では、産総研オリジナルのコア技術を縦串に、従来技術に関する先端的な知見を横串にした新しい産学官連携の試みや技術移転を実践する活動を行うために研究者が集まっています。

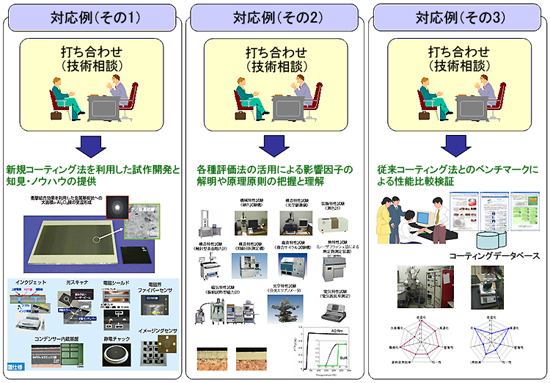

既存の概念にとらわれない新しいコーティング技術の研究開発や、必要とされる皮膜特性と評価法の実施、問題点の把握と解決のための研究の実践、 従来コーティング技術とのベンチマークを通じての比較検証など、企業にとって判断基準となる指標を産総研内で連携して提供することを目指しています。皆さまとの研究開発を通じて、お互いに良い関係を築くことができればと考えております。

先進コーティングプラットフォームを活用した企業支援例

大面積セラミック成膜(バインダーレス・非加熱成膜)

産総研独自の立ち位置をアピールするため、量産化、大型化への取り組みによってナノテクの産業化を加速する、というテーマ(ナノテクノロジーで挑戦する大面積化プロジェクト)での成果です。

エアロゾルデポジション法によるA1サイズ常温セラミック形成に成功し、nanotech2011展に出展しました。

ナノテクノロジーで挑戦する大面積化プロジェクト「エアロゾルデポジション成膜と大面積化研究」

エアロゾルデポジション法に関する研究

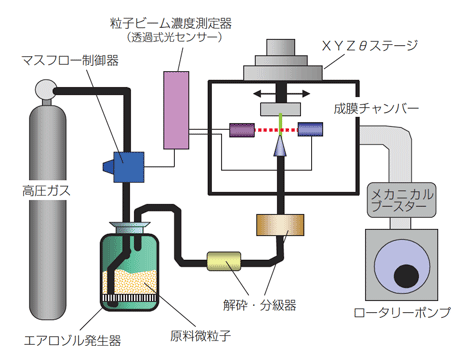

下の図はエアロゾルデポジション(AD)装置の概念図です。まず、成膜原料であるセラミックや金属の粒子を粒径0.08〜2 μm程度に整えて、エアロゾル発生器にセットします。次に、ヘリウムやアルゴン、窒素などのキャリアガスを供給すると、エアロゾル化チャンバー内において、原料粒子が攪拌・混合によりエアロゾル化(固相−気相状態化)します。

そして、成膜室チャンバーとエアロゾル発生器との圧力差により、エアロゾル粒子が搬送されてノズルから噴射され、このときのエアロゾル粒子の持つ運動エネルギーが基板へ衝突の際に成膜エネルギーに変えられて、基板−粒子間、粒子間の結合を実現します。

エアロゾルデポジション法の成膜装置概念図

セラミックスプロセスは、一般に1000℃以上の高温での焼成行程をともなうため、金属や半導体、ガラス、ポリマー材料などとの複合・集積化に多くの制限があり、微細なデバイスレベルではその機能を充分に引き出せていないのが現状でした。

エアロゾルデポジション法では、乾燥した微粉体を原料ソースとし、サンドブラストのように固体状態のまま基材に衝突させ、膜を形成します。 このプロセスの大きなブレークスルーは、基材予熱を行わず熱的アシストの全く無い条件で、常温・固体状態のセラミックス微粒子がポア無く高密度、高強度に基板上に衝突付着する現象、「常温衝突固化現象(Room-Temperature Impact Consolidation:RTIC)」が見出されたことにあります。これは、「セラミックスは原料粒子を高温で焼結して作る」という常識を覆すもので、その応用に期待が集まっています。

エアロゾルデポジション法は、従来から知られる溶射技術のように、基板に吹き付ける微粒子、超微粒子材料を溶融、あるいは半溶融状態にするのではなく、固体状態のまま常温で基板に衝突させ緻密な膜を形成するところに大きな特徴があり、高温の熱処理を伴わないため、ナノ組織の結晶構造、複合構造をもつセラミックス膜を形成できるなどの利点があります。原理的にも応用面からも従来のコーティング技術とは一線を画し、従来課題を克服する大きな可能性を秘めています。

参考文献

- 廣瀬 伸吾、明渡純, " 常温微粉末溶射特集 エアロゾルデポジション(AD)法によるアルファ(α)アルミナ膜の作製と構造的・機械的・光学的評価", 溶射技術, Vol.30, pp.27-32 (2011).

- 廣瀬伸吾, 明渡純, "エアロゾルデポジション法によるアルミナ硬質皮膜の常温形成 ", 先端加工技術, Vol.79, pp.4-6 (2010).